|

|

|

|

|

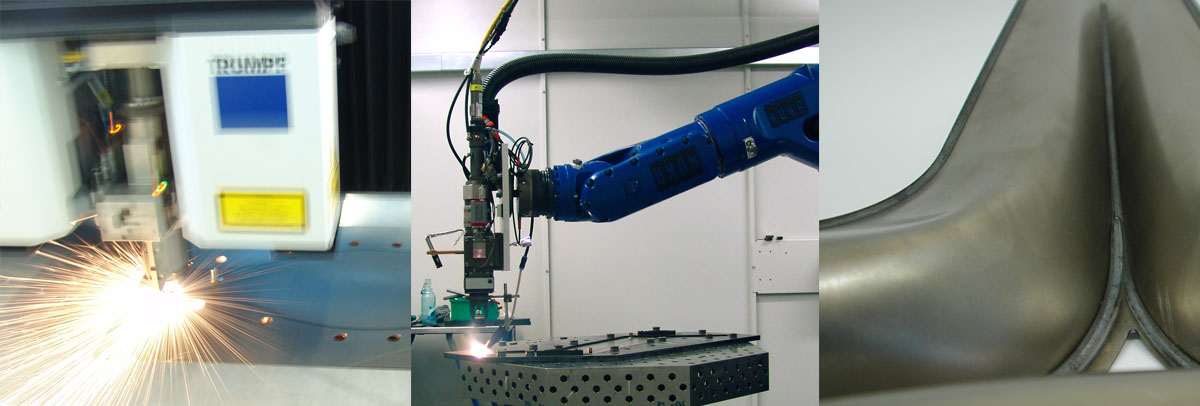

Das Material Blech wurde seit seiner Markteinführung im 18. Jahrhundert stets unter Druck gesetzt. Es hatte sich anzupassen, wurde mit Hunderten von Kilonewton zusammengedrückt, von Stempeln gepresst und gewinnt als sogenanntes „Halbzeug“ bloß als Werkzeugabdruck an Gebrauchsqualitäten. Als industrielles Material wird es auf Hochleistung getrimmt, hat leicht zu sein und trotzdem maximale Stabilität, Präzision und formale Freizügigkeit zu er-bringen. Eine Diskussion um haptische Qualitäten von Blech wird in der Architektur derzeit nicht geführt. Im Gegenteil: Das Material hat einfach nur zu funktio-nieren, jenseits einer romantischen Zelebrierung, wie dies stets mit dem Baustoffen Holz und Beton passiert, ein in seiner Künstlichkeit dem Blech ebenbürtiges Material. Aber Blech kann anders! Es lässt sich auch aufblasen. Grundlage dieses Aufblassprozesses ist ein intensives Auseinandersetzen, sowohl mit dem Material als auch mit dem Prozess seiner industriellen Bear-beitung. Die Professur für Computer-Aided Architectural Design von Prof. Dr. Ludger Hovestadt an der ETH Zürich, untersucht nun systematisch seit mehr-eren Jahren innovative industrielle Produktionsverfahren. Die Motivation ist es, informations-technologischen Verfahren für die Architektur zugänglich zu machen. Ziel der Forschungsarbeiten ist die Entwicklung computerunter-stützter Entwurfs- und Bauprozesse so wie die Digitalisierung der zugehörigen Schnittstellen. Der Computer ist in der Lage eine Vielzahl von Parametern von Produktions- und Konstruktionsprozessen zu bearbeiten ohne die Kontrolle zu über diese verlieren. Diese Summe dieser Prozesse, die sogenannte „Digitale Kette” be-schreibt einen unterbrechungsfreien digitalen Prozess vom Entwurf über die Konstruktion bis hin zur “informierten Produktion”. Durch die digitale Kette erreicht man entwerferische Freiheiten, die jedoch nur dann in der Produktion adäquat umsetzbar sind, wenn man es schafft, Produkte mit computerges-teuerten Maschinen „in Form“ zu bringen, sie zu „informieren“Informierte Produktionsformen im Bereich Blech ermöglichen einerseits kom-plexere Konstruktionen, andererseits deutlich kleinere Produktionsserien, bis hin zur so genannten „One-of-a-kind“ Produktion. Besonders diese Entwick-lung ist für die Architektur interessant, bietet sie doch die Möglichkeit einer industriellen, preiswerten Produktion von Bauelementen ohne dabei auf se-rielle Produkte zurückgreifen zu müssen. Bereits heute profitiert die Architek-tur von CNC Verbindungs- und Konstruktionslösungen aus dem Bereich des Maschinenbaus, indem diese in einen architektonischen Maßstab übertragen und neu interpretiert werden. Diese neuen technischen Möglichkeiten fließen, ebenso wie die informierten Produktionsformen im Blech, auch in die derzeit-ige architektonischen Entwicklung von freien Formen mit ein. Blech ist ein wichtiger und traditioneller Baustoff, der sich im 20. Jahrhundert auf Grund industrieller Bearbeitungsverfahren in der Architektur besonders als Verkleidungsmaterial etabliert hat. Blech, ist ein gewalztes Halbzeug aus Metall, mit einer bezüglich der Länge und Breite geringeren Stärke.Die-ser Werkstoff wird auf einem hohen technologischen Niveau in industrielle Produkte präzise umgesetzt. Innovationstreiber für diese moderne Fertigung sind Industriezweige des Maschinenbaus, insbesondere der Automobilindus-trie und unterschiedliche Arten des Gehäuse- bzw. Gerätebaus, der sogenan-nten Investitionsgüterindustrie. In diesen Branchen hat die Entwicklung com-putergesteuerter Bearbeitungsverfahren innerhalb der letzten 20 Jahre einen Innovationsschub ausgelöst. Der materiellen Qualität von Blech kommt in diesem Zusammenhang eine besondere Bedeutung zu. Durch Umformungsprozesse, wie z.B. Knicken und Beulen kann das Material Blech in eine äußerst widerstandsfähige Form ge-bracht werden. Es verhält sich ähnlich wie zu einem Blatt Papier, welches erst dann stabil wird, wenn man es deformiert. Traditionell erfolgen diese Prozesse durch Biegemaschinen. Diese universale Biege-Werkzeuge ermöglichen nur „lineare Deformationen“. Zudem sind nur geschlossene Profile schwer her-stellbar.Die Untersuchung einer weiteren Qualität von Blechkonstruktionen erfordert den gezielten Einsatz von Computern. Während es für Stahlprofile stand-ardisierte Bautabellen gibt, braucht man für statische Voraussagen über die Tragfähigkeit von komplexen Blechkonstruktionen die sogenannten „Finite-Elemente Methoden“. Die digitale Kette, in die diese statischen Analysepro-gramme implementiert werden können, erleichtert dagegen die Handhabung von Blech erheblich.Ähnlichen Problemen bei der Untersuchung von Blechqualitäten sah sich auch schon Jean Prouvé (1901-1984) ausgesetzt, eine Galionsfigur der industriellen Fertigung sowohl in der Architektur, als auch im Möbeldesign im 20. Jahr-hunderts. Wesentliche Grundlage seiner Arbeiten waren Metallverarbeitung und Stahlkonstruktion unterschiedlichster Maßstäbe, von der Herstellung von Möbeln bis zu der Konstruktion ganzer Gebäude. Prouvé selbst hatte diese Arbeiten als Experimente angesehen, als temporäre Kristallisationen in seinem Schaffens- und Entwicklungsprozess. Die Experimentier- und En-twicklungsfreude Prouvés bezog sich immer auf drei Ebenen: auf das Material, die Konstruktion und die Herstellungstechnik von Blech. Ziel von Prouvé war es Praktiken zu entwickeln, durch die konstruktive und funktionale Prozesse der Blechbearbeitung auf das Wesentliche minimiert werden konnten. Durch das ständige Optimieren sowohl von Konstruktions- als auch von Herstellung-sprozessen, wurde die Gültigkeit seiner Resultate immer wieder von Prouvé selbst in Frage gestellt.Im Sinne einer Fortführung von Prouvés experimentell-technologischer Herangehensweise an das Material Blech, hat die Professur für CAAD begonnen komplexe Deformationsprozesse systematisch zu untersuchen. Eine solcher Prozess der Deformation ist die sogenannte „Innenhochdruck-Umformung“, (IHU).Bei dieser, ursprünglich in der Automobilindustrie entwickelten Methode wer-den Bleche unter hohem Druck in eine Form gepresst, d.h. das Material wird „aufgeblasen“. Die Größe des zu produzierenden Bauelementes ist jedoch dabei noch von den Abmessungen des jeweiligen Werkzeuges abhängig. Die an der Professur für CAAD entwickelte erweiterte IHU-Methode, der sogen-annten „Freien-Innen-Druck-Umformung“ (FIDU) bietet den Vorteil, bei der Blechbearbeitung gänzlich ohne Werkzeuge auszukommen. Die Formgebung wird dabei mittels der Geometrie des Zuschnitts (Kontur) und dem verwendeten Innendruck gesteuert. Dabei hat sich herausgestellt, dass für diese spezielle Art der Blechbearbeitung der Einsatz des Lasers, als ein universell einsetz-bares Trenn- und Verbindungsverfahren, den idealen Produktionsschritt zur optimalen Vorbereitung der Freien-Innen-Druck-Umformung darstellt. Bei diesem Verfahren werden zwei Bleche miteinander verschweißt und entsprechende Konturen ausgeschnitten. Die anschließende Verformung der Bleche erfolgt über das Einleiten von Wasser in den Zwischenraum innerhalb der Bleche. Der hohe Innendruck des Wassers bestimmt hierbei, wie weit sich die Bleche deformieren. Als Resultat bleibt nach dem Abfließen des Wassers die deformierte Form stabil.Ausschneiden von Konturen und Lehren:Zuerst werden die Konturen der Bleche mit dem Laser ausgeschnitten. Dabei muss ein 3-5mm breiter Überlappungsrand für das anschließende Schweißen berücksichtigt werden. Anschließend werden die Konturen (+ 10mm) zwischen zwei Lehren gelegt und auf dem Schweißtisch befestigt. Für jede Form wird eine Lehre aus 4mm Blech ausgeschnitten, die gegenüber der Kontur größer ist. Bei Zusammenschweißen wird das Material unter große thermische Span-nungen gesetzt wodurch lineare und punktuelle Verformungen erzeugt werden. Diese werden durch die Lehren aufgefangen.Montage der Lehren und Programmierung des Laserschweißroboters: Die zwei eng aufeinander liegenden Bleche werden mit dem Laser verschweißt. Die Bewegungsabläufe des Schweißroboters können direkt aus dem Computer gesteuert oder manuell abgetastet werden. Wichtig ist die regelmäßige Posi-tionierung der Montagelöcher um die thermischen Umformungskräfte gleich-mäßig aufnehmen zu können. Aufblasen:Das Aufblasen der zusammengeschweißten Konturen erfolgt mit einem Wasserdruck von 6 bis 50 Bar. Der Wasserdruck, welcher zur Deformation benötigt wird, hängt dabei von der Geometrie der Objekte und der Dicke des Materials ab. Bei gleich bleibendem Materialaufwand sind die so erzeugten Formen um ein vielfaches stabiler als vergleichbare Formen aus gekanteten Blechen. So wurden bei Belastungstests alle statischen Voraussagen weit übertroffen. Man erhält somit eine Methode der Blechbearbeitung, welche die Freiheiten und Möglichkeiten des Laserschweißens und Laserschneidens konsequent auch in den Umformungsprozess fortführt. Auch erlaubt die FIDU-Methode nichtlineare und komplexe Deformationen von Blech. Diese Deformationen des Materials führen zu einer eigenen Formensprache, die man üblicherweise nicht mit Blechen in Verbindung bringt. In der Architektur wird dadurch eine neue Perspektive auf Werkstoff Blech eröffnet.Die FIDU-Methode ist systemgerecht, materialkonform und agiert mit den Eige-narten des Werkstoffes Blech. Dadurch wird deutlich, dass das Material Blech nicht so homogen ist wie allgemein angenommen. So hat z.B. die Walzrichtung von Blechen einen entscheidenden Einfluss auf sein Verformungsverhalten.Das langfristige Ziel der Professur CAAD in dem Bereich der Blechbearbeitung ist es, präzise mit dem Laser geschnittene und geschweißte Bleche in leichte, hochwertige und stabile architektonische Konstruktionen umzuformen. Durch verschiedene Experimente wurden sowohl das Spektrum an Technologie, als auch die physikalischen Eigenschaften des Materials untersucht. In einem nächsten Schritt sollen nun die Regeln der Umformung detailliert er-forscht werden, um diese anschließend in den Entwurfsprozess integrieren zu können. Entscheidend dabei wird sein, die Parameter der Materialbearbeitung sowohl beim Ausschneiden des Materials, wie auch beim Aufblasen so zu wäh-len, dass die endgültige Form der Entwurfsidee entspricht.Die Stabilität, die durch diese flexible Methode erreicht wird, lässt für die Architektur weitere konstruktive Möglichkeiten erahnen. So wäre es etwa denkbar, Bauelemente zuerst auf der Baustelle in die richtige Position und erst anschließend in die richtige Form zu bringen. Vor allem leichte und temporäre Bauten könnten so vom schnellen Aufbau und einfachen Transport profitieren. Zwar wird derzeit noch mit Designobjekten in einem kleinerem Massstab ex-perimentiert, doch schon jetzt wird ein Effekt deutlich: beschichtet und lackiert, ähneln aufgeblasene Blechobjekte auf den ersten Blick dem Erscheinungsbild von Plastik. Erst der Klang beim Klopfen verrät, dass es sich um ein Objekt aus Metall und nicht aus Plastik handelt. Noch sind das Erstaunen und die Ver-wunderung über aufgeblasene Blechformen groß. Doch die Aussicht, durch die hier vorgestellten Methoden der Blechbearbeitung freie Formen besser kon-struieren, produzieren und nicht zuletzt auch besser kontrollieren zu können, lässt auf ein größeres Interesse an dem Material Blech und seiner Bedeutung innerhalb der Architektur hoffen. Philipp Dohmen, Oskar Zieta |

|

|

This website has been archived and is no longer maintained.